SEMA: Der Weg zum durchgängigen Digitalen Zwilling

11.12.2020

Seit einigen Jahren ist die Digitale Transformation das zentrale Zukunftsthema im Maschinen- und Anlagenbau. Die SEMA Maschinenbau GmbH in Traunkirchen stellt sich seit Jahren erfolgreich diesen Herausforderungen und startete in den letzten Jahren eine Vielzahl von Initiativen dazu um fit in die „digitale“ Zukunft zu gehen.

Seit 2017 führt der oberösterreichische Maschinenbauer SEMA erfolgreich die Vorgehensweise der „Virtuellen Inbetriebnahme“ ein. Das Unternehmen fertigt Serien- und Sondermaschinen ausschließlich auf Bestellung. Dazu gehört selbstverständlich auch die termingerechte und qualitativ hochwertige Fertigstellung der jeweiligen Maschinen. Damit eine entwickelte Maschine allen Anforderungen und Bedürfnissen gerecht wird, ist eine vorangehende Simulation von Abläufen und Sequenzen sehr hilfreich. Bei der virtuellen Inbetriebnahme eines Systems wird ein vollständiges virtuelles Modell erstellt, das sich gleich verhalte wie die aufgebaute Anlage, um diese mit den gleichen Steuerungen und Programmen lauffähig zu machen. Die Absicht dahinter ist, die Software und Steuerungen ohne die Notwendigkeit vor Ort zu sein, zu testen und zu optimieren. Aus Sicht des Kunden wird die tatsächliche Inbetriebnahme idealisiert dann zu einer Plug-and-Play-Funktionalität. Die Simulationssoftware iPhysics® wurde bei SEMA erstmals für eine komplette Produktneuentwicklung in Konstruktion und Steuerungstechnik eingesetzt. Das Ergebnis nach Fertigstellung der Anlage war überraschend: 90 Prozent der Software für die reale Anlage wurden mithilfe des virtuellen Zwillings erstellt. Die Durchlaufzeit verkürzte sich so um zwei Monate.

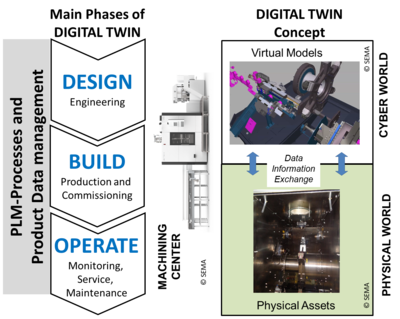

Um das Ziel einer durchgängigen Digitalisierung zu erreichen, wurden in weiterer Folge die Unternehmens- bzw. Entwicklungs- und Konstruktionsprozesse mit Schwerpunkt auf die mechatronische Maschinenentwicklung in Zusammenarbeit mit der Fachhochschule Oberösterreich analysiert und verbessert. In diesem Zusammenhang wird derzeit der Begriff „Digitaler Zwilling“ sehr weitläufig verwendet und verschafft dem bereits etablierten Themengebiet der Simulation verstärkte Aufmerksamkeit, wobei eine einheitliche Definition des Begriffs nicht existiert. Zum Beispiel definiert die Gesellschaft für Informatik den Digitalen Zwilling als „digitale Repräsentanz von Dingen aus der realen Welt“. Je nach Informationsfluss zwischen Physikalischem und Digitalem Objekt wird zwischen „Digitalem Modell“ (Digital Master), „Digitalen Schatten“ (Digital Shadow) und „Digitalen Zwilling“ (Digital Twin) unterschieden.

„Im Sinne eines durchgängigen Product LifeCycle Management war es für SEMA wichtig, interne Abläufe, Prozesse, Methoden, Werkzeuge und Daten aus unterschiedlichen Sichtweisen auf deren Tauglichkeit zur Einbindung in einer durchgängigen Digitalen Zwillings Beschreibung zu prüfen und ein Konzept zu erarbeiten,“

erklärt FH-Prof. Priv.-Doz. DI Dr Peter Hehenberger, Professor für Integrierte Entwicklung im Maschinenbau und Leiter der Forschungsgruppe Smart Mechatronics Engineering an der Fachhochschule Oberösterreich.

Durchlaufzeiten verkürzen, die Simulation von Abläufen und Sequenzen durchführen sowie die Möglichkeit, frühzeitig Aussagen zu Konzepten bzw. Konzeptverifikation treffen zu können – das waren die Ziele der SEMA Maschinenbau GmbH.

„Wir wollten eine Lösung finden, mit der wir diese Ziele schnell und nachhaltig erreichen können“,

führt dazu Herr DI Johannes Weiermair, Technischer Leiter und Prokurist, aus.

Factbox

Das Projekt „ViMa@SEMA Virtuelle Maschine bei SEMA“ (2018-2020) ist eine Kooperation zwischen SEMA Maschinenbau GmbH in Traunkirchen und der Fachhochschule Oberösterreich, Campus Wels Forschungsgruppe SMART MECHATRONICS ENGINEERING, im Rahmen einer FFG Basisprogramm-Projektförderung.

Das könnte Sie auch interessieren: